FAQ

- 耐用年数の定義

- 維持管理法

- 鋼材肉厚測定結果の健全度評価への利用方法

- 塗装・有機被覆工法の種類

- 塗装・有機被覆工法の期待耐用年数

- 重防食被覆と超厚膜形被覆

- ペトロラタム被覆工法の防食メカニズムについて

- ペトロラタム被覆の期待耐用年数について

- ペトロラタム被覆工法の点検調査

- 無機被覆・補強工法の素地調整

- スタッドジベルのサイズの選定

- 金属ライニング工の事例、今後の傾向、耐久性

- 発生電流による電気防食用アルミニウム合金陽極の選定方法

- 「汚染海域と清浄海域の区別」

- 被覆防食に対する防食電流密度係数の決め方

調査診断

塗装有機

ペトロラタム被覆

無機補強

電気防食

調査診断

耐用年数の定義または考え方は?

耐用年数の考え方は構造物のライフサイクルを検討する時の重要な要素です。

港湾構造物における耐用年数の明確な考え方は定まっていませんが、例えば2018 年発刊の港湾の施設の維持管理技術マニュアル(改訂版)では、「構造物を構成する材料、部品等が有している寿命」と定義されています。

一般的には、耐用年数は施設が持つ機能を発揮できなくなるまでの期間がライフサイクルの終焉と考えられ、要因別に以下のように分けられます。

- 機能的耐用年数

船舶の大型化、取扱い貨物量・種類の変化等による施設機能の不足・低下 - 物理的耐用年数

構造材の腐食・劣化等による強度低下、外力・外的要因による構造破壊、沈下・ 埋没等による機能不足・低下 - 経済的耐用年数

施設改良無しには他施設に比べて経済的に劣る状態 - 社会(計画)的耐用年数

社会的要請、新規計画等により施設の当初機能が不要となるか、または別の機能が求められる状態

以上4つの耐用年数の内で最も短い期間が施設の耐用年数、ライフサイクルの終焉と考えられます。

電気防食や被覆防食を施工している施設の維持管理はどうすれば良いでしょうか。

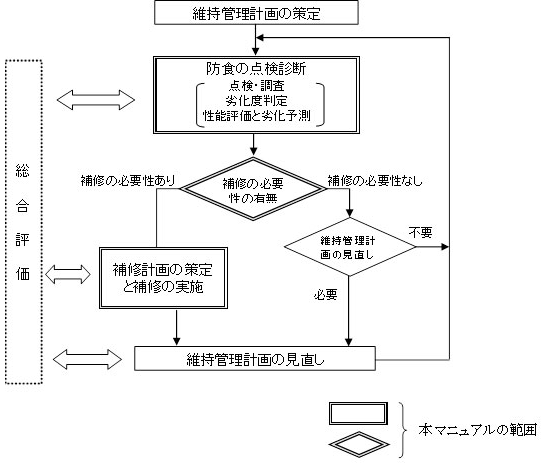

以下のフローに示すように電気防食や被覆防食を施工している施設の維持管理は各種の点検診断に基づき行うのが基本となります。点検診断には、初回点検、日常点検、一般および詳細定期点検診断、一般および詳細臨時点検診断があり、これらの点検診断を適宜実施する必要があります。

港湾鋼構造物の維持管理フロー 港湾鋼構造物の維持管理フロー |

※港湾鋼構造物防食・補修マニュアル(2009 年版),P168 引用

電気防食の一般定期点検診断項目は電位測定であり、被覆防食では目視観察を実施します。詳細点検診断項目については電気防食では主に電位測定、陽極消耗量調査とテストピースが設置されておれば回収秤量による定量的な防食効果確認です。

被覆防食の場合は構造物の状況を代表出来る箇所を法線方向20~30m 程度に1 箇所選定し、各箇所における構造物面の付着物等を全面除去して表面状態の詳細目視観察を行い被覆材の状態等を確認するものです。

健全度判定や応力度算出等では、肉厚の測定結果をどのように利用すればよいのか?

腐食した鋼構造物の耐力や変形等に関する健全度を評価する場合、計算には一般に腐食調査により得られた平均肉厚を用いてもよいとされています。しかし、腐食により鋼材表面に大きな凹凸がある場合には、局部座屈に対する耐力が低下することになります。

そのため、腐食による肉厚減少が大きく、鋼材表面の凹凸が大きい場合には、平均肉厚から凹凸の影響を差し引いた肉厚を用いるなどの考慮が必要となります。

また、腐食範囲が部分的であるか全体的に広がっているかによっても、肉厚の取り方、モデル化方法を適切に設定する必要があります。部分的に腐食が発生し、局部的に肉厚が減少している場合、平均応力的に問題がなくても、その箇所での応力集中や疲労破壊の危険性が増すので注意が必要となります。部分的に腐食が発生している場合には、測定された肉厚に基づいて腐食パターンをモデル化し、そのモデルに従って変断面構造としての構造計算による健全度評価を行うなどの考慮が必要です。

鋼構造物の維持管理では、鋼材の腐食の状態や腐食の速度に基づいてメンテナンス計画を立て、余寿命を推定する必要があります。通常の鋼管杭や鋼矢板では不均一な腐食(局部腐食)であることが多く、この場合には部分的な測定では全体の腐食状態を判断することはできません。そのため、この問題を解決するために、一部分のみの測定結果を使った極値統計解析により、全体の腐食を推定することも行なわれます。

塗装有機

塗装・有機被覆工法の種類について教えてください。

塗装・有機被覆工法は、塗料やその他の有機材料を用いて鋼材表面に被膜を形成させることで、環境遮断効果やさび止め顔料の働きによって防食を行う方法です。塗装と同様の材料を用いる場合でもミリ単位の厚さで被覆する場合は有機被覆と称して区別しています。本研究会では被覆材料の種類や施工場所によって下表のように分類しています。

表1 材料の種類による塗装・有機被覆の分類

| 被覆防食 | 種類 | |

|---|---|---|

| 塗装 | 海洋塗装系 | 海洋厚膜エポキシ塗装系 |

| 海洋エポキシガラスフレーク塗装系 | ||

| その他塗装 | タールエポキシ樹脂塗装(最近はあまり使わない)、 ポリウレタン樹脂塗装、ポリエステル樹脂塗装等 |

|

| 有機被覆 | 重防食被覆 | ポリエチレン被覆 |

| ウレタンエラストマー被覆 | ||

| 超厚膜形被覆 | 超厚膜形エポキシ樹脂系被覆 | |

| 超厚膜形ポリウレタン樹脂系被覆 | ||

| 超厚膜形アクリル樹脂系被覆 | ||

| 水中硬化形被覆 | ペイントタイプ | |

| パテタイプ | ||

| 湿潤面タイプ | ||

| その他有機被覆 | 防食テープ被覆、FRP 被覆、ゴム被覆等 | |

表2 施工場所による分類

| 被覆防食 | 種類 | |

|---|---|---|

| 工場被覆 | 塗装 | 海洋厚膜エポキシ塗装系 |

| 海洋エポキシガラスフレーク塗装系 | ||

| 重防食被覆 | ポリエチレン被覆 | |

| ウレタンエラストマー被覆 | ||

| 超厚膜形被覆 | 超厚膜形エポキシ樹脂系被覆 | |

| 超厚膜形ポリウレタン樹脂系被覆 | ||

| 現地被覆 | 水中硬化形被覆 | ペイントタイプ |

| パテタイプ | ||

| 湿潤面タイプ | ||

塗装・有機被覆工法の期待耐用年数について教えてください。

塗装の期待耐用年数は、塗装系の種類や適用環境によって数年から20年程度と大きく異なります。防食下地として、鋼材との付着性と防食性に優れた厚膜形ジンクリッチペイントを用い、その上に厚膜形エポキシ樹脂塗料を塗装した海洋厚膜エポキシ塗装系や、ジンクリッチプライマーとエポキシ系ガラスフレーク含有塗料で構成された海洋エポキシガラスフレーク塗装系は、環境遮断性に優れ、海洋環境で20年程度の耐久性が期待できます。

有機被覆の期待耐用年数は、塗装と比較して膜厚が1~5mmと厚く、環境遮断効果や耐衝撃性が向上するため、塗装よりも長くなります。ポリエチレンやウレタンエラストマー、超厚膜形エポキシ樹脂系被覆材や超厚膜形ポリウレタン樹脂系被覆材を2~3mm程度に被覆した重防食被覆や超厚膜形被覆は、海洋環境で30年程度以上の耐久性が期待できます。水中硬化形被覆も適切に施工された鋼管杭が20年経過後も良好な状態を保っているという報告があります。ただし、水中硬化形被覆は、施工作業時に海水の影響を受けるため、素地調整後の鋼面の戻りさびによる付着性の低下や塗布後硬化までに波浪などで脱落する場合があり、その場合は長期の防食性は期待できないので、注意が必要です。

表3 塗装・有機被覆工法の期待耐用年数

| 被覆防食法 | 種類 | 期待耐用年数 | |

|---|---|---|---|

| 塗装 | 海洋塗装系 | 海洋厚膜エポキシ塗装系 | 20年程度 |

| 海洋エポキシガラスフレーク塗装系 | 同上 | ||

| 有機被覆 | 重防食被覆 | ポリエチレン被覆 | 30年程度以上 |

| ウレタンエラストマー被覆 | 同上 | ||

| 超厚膜形被覆 | 超厚膜形エポキシ樹脂系被覆 | 同上 | |

| 超厚膜形ポリウレタン樹脂系被覆 | 同上 | ||

| 水中硬化形被覆 | ペイントタイプ | 20年程度 | |

| パテタイプ | 同上 | ||

| 湿潤面タイプ | 同上 | ||

重防食被覆と超厚膜形被覆の違いについて教えてください。

重防食被覆と超厚膜形被覆は、いずれも被覆材をミリ単位の厚みで被覆する有機被覆工法であり、強靭な連続被膜を形成することで長期間の防食性が期待できますが、被覆材と被覆対象が異なります。

重防食被覆は、鋼管杭・鋼矢板・鋼管矢板を対象に、専用設備で特殊なポリエチレンあるいはウレタンエラストマーを被覆する工法で、鋼管杭・鋼矢板・鋼管矢板メーカーが工場で被覆します。なお、現在はポリエチレン重防食を製造している鋼管杭・鋼矢板・鋼管矢板メーカーはありません。

一方、超厚膜形被覆は、専用塗装機で液状の被覆材である超厚膜形エポキシ樹脂系被覆材料や超厚膜形ウレタン樹脂系被覆材料を被覆する工法で、被覆対象は限定されず、複雑な形状のものや大型構造物にも適用可能です。被覆施工は工場にて一般に行われますが、スプレー塗装のほかに、はけ、ローラ、へら、こてなども使用できます。

ペトロラタム被覆

ペトロラタム被覆工法の防食メカニズムはどのように考えればよいか。

ペトロラタムとはどのようなものなのか。

- ペトロラタム被覆工法の防食メカニズム

原料ペトロラタムに腐食抑制剤、充填剤等を加え、施工上必要な作業性が得られるよう加工調製されたペトロラタム系防食材を直接防食対象物の鋼材面に一定の厚みで被覆することで、鋼材を腐食環境から遮断します。

ペトロラタム系防食材は、化学的に安定で長期に亘って粘性を保ち、優れた電気絶縁性を有し、透湿性が非常に小さいため腐食因子である水分、酸素、塩分等を遮断する機能を有しています。また、保護カバーは、主に海生生物、波浪、衝撃などによる外力から柔軟なペトロラタム系防食材を長期間保護するとともに防食対象にペトロラタム系防食材を密着させ、その防食効果をより向上させる機能を有します。

- 原料ペトロラタムとは

ペトロラタム系防食材の主原料である原料ペトロラタムは、石油の減圧蒸留残渣油から分離精製し得られるイソパラフィンを主とするワックスで、石油製品の中の石油ワックス(JIS K2235)に分類され、常温では軟膏状です。精製度に応じて暗緑・緑・焦げ茶・白色を呈し、医薬品、ゴム配合材、グリースやカーボン紙などの原料としても用いられるものです。

ペトロラタム被覆工法の期待耐用年数はどのような背景をもとに設定されているのか。

保護カバーの材質によって期待耐用年数は異なるのか。

- 期待耐用年数設定の背景

ペトロラタム被覆工法は、厳しい腐食環境にさらされる海洋・港湾鋼構造物の長期防食・補修工法として開発され、40有余年が経過する工法です。現在では、本工法の信頼性と経済性は広く認められ、国内外に多くの施工実績を築くに至っています。

期待耐用年数は、各種研究機関等で実施された海洋暴露試験の結果をもとに港湾鋼構造物防食・補修マニュアルでは表1に示す期待耐用年数が設定されています。

表1 ペトロラタム被覆の期待耐用年数

工 法 方 式 期待耐用年数 現地被覆 ペトロラタム被覆 樹脂製保護カバー方式 30年程度 耐食性金属保護カバー方式 30年程度 ※港湾鋼構造物防食・補修マニュアル(2009 年版),P59 引用

- 保護カバーの材質と期待耐用年数について

本工法で適用されている保護カバーの材質としては、大きく分けて樹脂製と耐食性金属製があります。保護カバーは、防食材である柔軟なペトロラタム系防食材を波浪や漂流物の衝突などの外力から保護することを目的に適用されるもので、期待耐用年数は防食材の保護機能と防食効果の検証から設定されています。一般的には樹脂製保護カバー(FRP 等)の適用が多いのですが、近年では、耐食性金属カバーが適用された事例もあります。

期待耐用年数は、保護カバーの材質によらず30年程度とされています。

ペトロラタム被覆工法の点検調査はどのように行えばよいか。

- ペトロラタム被覆工法の点検調査

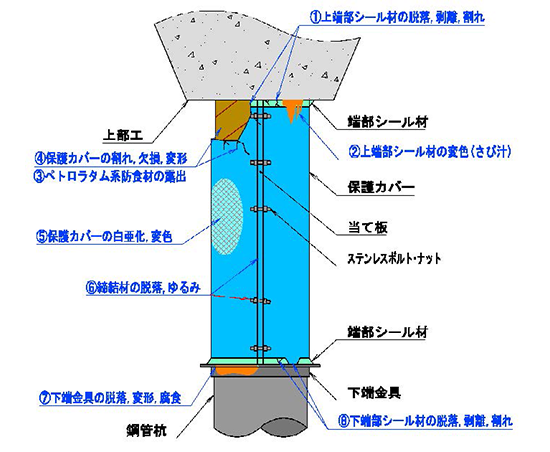

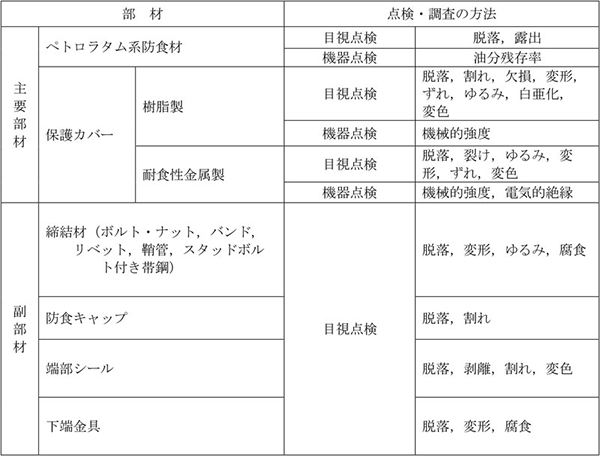

ペトロラタム被覆は、ペトロラタム系防食材・保護カバー・締結材・端部シール材など材質の異なる複数の部材で構成されています。

ペトロラタム被覆の劣化は、保護カバーの脱落・亀裂・変形などの変状に起因する場合が多いことから、保護カバー材の表面に生ずる変状、締結材であるボルト類の緩みや脱落、端部シール材の亀裂や脱落などの有無や程度を目視により確認します。

また、保護カバー内部のペトロラタム系防食材については、保護カバー材を開放して防食材の変状を確認する方法と、保護カバーの一部にあらかじめ内部が観察できる点検窓を設けておき、点検時に窓部を開放することで防食状態を確認する方法があります。

点検ポイントの一例(鋼管杭の場合) 点検ポイントの一例(鋼管杭の場合) |

点検・調査の方法 点検・調査の方法 |

無機補強

- モルタル/コンクリート被覆を行う時の鋼材表面の素地調整はどの程度行うのですか。

- 水中スタッド溶接部の素地調整はどのように行うのですか。

- モルタル/コンクリート被覆の素地調整の程度

素地調整の目的は、鋼材面上のさび、油、汚れ等を取り除き、モルタルの付着を確保することです。モルタル/コンクリート被覆では、St2(3 種ケレン)以上の素地調整を施します。施工方法としては、手工具による方法が一般的ですが、電動工具を用いることもあります。

一般に、新設構造物では素地調整が簡易で済みますが、長時間経った構造物では素地調整に手間がかかります。対象面積が広い場合などでは、ウォータージェットやサンドブラストのほうが効率のよい場合もあります。いずれにしても、素地調整としては、St2(3 種ケレン)以上の状態になっていれば、品質的には満足したものとなります。

- 水中スタッド溶接部の素地調整の方法

水中スタッド溶接工では、溶接に先立ち水中鋼構造物のケレン作業(清掃工)、溶接箇所の位置出しマーキング、表面仕上げ(下地処理工)を行います。清掃工は、ケレン棒などによるカキ落とし、下地処理はエアーサンダーによるサンダーがけを行い、St3(2 種ケレン)以上とします。ケレンする範囲は、スタッド周囲を行い、スタッド径16mm では直径約30mm の範囲を素地調整します。

現在、老朽化した既設矢板式岸壁の鉄筋コンクリートによる補修・補強を検討しています。設計断面力が大きく、コンクリートの設計強度およびスタッドジベルのサイズを大きくしないとスタッドジベルの必要本数が施工可能な本数となりません。

コンクリートの設計基準強度を30N/mm2 スタッドの軸径22mm とすれば施工可能なスタッド本数におさまるが、そのような実績はありますか。

鉄筋コンクリートによる補修・補強に用いるスタッドについては、港湾鋼構造物 防食・補修マニュアル(2009 年版)に、軸径10mm から22mm を例示(P297~P312)しており、また「スタッドの軸径は12~19mm を標準」とすることが記述されています(P299、P306)。さらに、港湾鋼構造物防食工法・補修工法・維持管理実務ハンドブック(2013 年度版)では、「水中スタッド溶接に用いるスタッドは、溶接品質の関係からφ16mm が主に用いられており、φ19mm も使用される場合がある。これらより、太径のスタッドを用いると、水中部での溶接において十分な強度が得られない場合があるため、用いる場合には事前に十分な検討が必要である」とされています。

補修・補強に用いるスタッドは横向きで溶接することが多いですが、横向き溶接では溶接中に溶融金属が流下して溶接不良を起こすことがあり、スタッドの軸径が太くなるほど溶融金属量も増えるためこの傾向が強くなり、軸径22mm では顕著に表れます。

現時点では、φ19mm より太径の横向きスタッド溶接では十分な強度が得にくいと考えられるため、当研究会としては軸径22mm の横向きスタッド溶接は適当ではないと考えます。また、現有の機材では軸径22mm のスタッド溶接を施工できないこともあり、港湾鋼構造物の補修・補強に用いた事例は無いと思われます。

- 金属ライニング工の事例と今後の傾向について教えて下さい。

- 耐久性に関するデータはありますか。

- 金属ライニング工の事例と今後の傾向

金属ライニングは、長期耐久性(設計耐用年数50~100年)が期待でき、維持・補修コストが低く抑えられます。また、高強度・高耐摩耗性という特徴から氷海域など厳しい腐食環境に適用されることもあります。例えば、東京湾アクアラインの橋脚や紋別氷海域展望塔ではチタンクラッド鋼ライニング、羽田空港D 滑走路桟橋部や大井コンテナバースなどのジャケット式桟橋では耐海水性ステンレス鋼ライニングが適用されています。

今後の傾向として、海洋鋼構造物に求められる耐用年数は長期化する傾向にあり、LCCの観点からその使用が増えていくと思われます。また、厳しい腐食環境にも適用が拡大していくと思われます。

- 金属ライニング工の耐久性に関するデータ

耐食性金属ライニングの長期耐久性を実環境で確認するために、日本各地で暴露試験を行っています。公的暴露試験としては、独立行政法人港湾空港技術研究所の暴露試験場と波崎海洋研究施設砕波帯観測桟橋、独立行政法人土木研究所の駿河湾海洋技術総合研究施設および財団法人東京都埠頭公社の大井埠頭コンテナバースなどでの暴露試験があります。また、民間の暴露試験や実構造物での経過調査については、北海道から沖縄まで全国各地で実施されており、30年もの長期間曝露試験が行なわれています。

なお、これらの実暴露試験ではその評価に時間を要するため、各種の促進試験も行って耐久性の評価を行っています。

電気防食

発生電流による電気防食用アルミニウム合金陽極の選定方法を教えてください。

各防食メーカーでは、建設物価や積算資料に掲載されている0.5A 毎の2.0A、2.5A、3.0A、3.5A の4種類のアルミニウム合金陽極を標準品(カタログ品)として準備しています。発生電流による陽極の選定を行う場合は、通常、これらの標準品の中から以下の(1)(2)を比較検討します。

| (1) | 適正な防食効果が得られる配置及び数量であること(陽極配置間隔) |

| (2) | 経済性に優れること(直接工事費) |

但し、所要防食電流が小さいため適正な陽極配置間隔が標準品では得られない、水深の浅い鋼矢板護岸等の施設の場合は、発生電流が0.5A、1.0A、1.5A(0.5A 毎) の特注陽極が採用されることがあります。

なお、特注陽極は納期に時間を要することがあり、標準品よりも価格が割高となります。

汚染海域と清浄海域では適用される防食電流密度が異なりますが、

2つの海域はどのように区分するのでしょうか。

「港湾鋼構造物防食・補修マニュアル(2009年版)」等では、電気防食のための清浄海域と汚染海域とを区分する方法として、鋼材の腐食特性に影響をおよぼす環境要因(波浪,潮汐,潮流,pH,水温,溶存酸素,塩化物イオン,アンモニウムイオン)の中で、特に有意差が認められる以下の3項目を判定基準としています。

- 塩化物イオン濃度 17800ppm 以下

- 溶存酸素濃度 6ppm 以下

- アンモニウムイオン濃度 0.1ppm 以上

上記3項目の内、2項目以上で該当する海域であれば汚染海域と判定します。

被覆防食がある場合に、裸鋼材面積/被覆面積の割合によって被覆防食に対する防食電流密度を決めますが、裸鋼材とはどの部分を指すのでしょうか。

また、割合による防食電流密度の決め方について教えてください。

裸鋼材面積と被覆面積の考え方を以下(1)(2)に示します。

| (1) | 裸鋼材面積: 被覆下端~海底面の面積 |

| (2) | 被覆面積: H.W.L.(M.S.L.)~ 被覆下端の面積 |

但し、

| 注1: | 上記(1)(2)は何れも海水中部における面積であり、石積中部及び海底土中部における面積は含みません。 |

| 注2: | (2)のH.W.L.は潮位差の大きい地域に設定します。 |

これらの各面積を算定し、裸鋼材面積/被覆面積の比(面積比) をとって以下のように判定します。

- 面積比>1 の場合

裸鋼材面積が被覆面積よりも大きい場合は、裸鋼材部に供給される防食電流により被覆部分に必要な防食電流を補う(劣化損傷率の幅がある程度想定されるものに対して) ことができるため、被覆防食毎に決められた係数(防食・補修マニュアルにおいて) を被覆面積に乗じます。

- 面積比≦1 の場合

裸鋼材面積が被覆面積よりも小さい場合は、裸鋼材部に供給される防食電流により被覆部分に必要な防食電流を補うことができないためです。この場合、係数の設定はその都度、環境や施設の利用状況を検討して個別に行うことになります。このケースは浅水深の施設で多く見られます。

- 面積比の判定が混在する場合

海底地盤が法面となっている桟橋構造を有する施設では、浅水深の後列杭と深水深の前列杭とで面積比の判定が異なりますが、杭相互に電気的導通があれば、1スパン毎に計算を行い、係数を設定します。